Sammel- und Kombinationsaufträge

Einige Artikel werden ständig gefertigt (Dauerläufer), dabei ändert sich nur der Auftrag, für den gefertigt wird. Um den Verwaltungsaufwand möglichst gering zu halten, kann im ALS aus diesen Aufträgen ein 'Sammelauftrag' angelegt werden, dessen Bezeichner auf die Maschine übertragen wird. Zum Protokollieren des Auftragsfortschrittes müssen also nicht die verschiedenen Auftragsbezeichner

auf die Maschine übertragen werden. Die Zuordnung der produzierten Teile erfolgt im ALS nach vorgebbaren Kriterien.

Eine andere Situation ergibt sich, wenn verschiedene Artikel in einem Werkzeug gefertigt werden. Für diesen Fall bietet das ALS die Bildung von 'Kombinationsaufträgen'

an, in denen die Aufträge für die verschiedenen Artikel zusammengefasst werden.

Sammelauftrag

Ein Artikel wird ständig mit wechselnden Fertigungsaufträgen auf einer Maschine gefertigt. Der Fertigungsfortschritt und die Ereignisse bei der Produktion sollen nun automatisch auf diese Aufträge verbucht werden.

-

Wählen Sie einen oder mehrere dieser Fertigungsaufträge in der Auftragsliste aus. Betätigen Sie die Taste 'zu Sammelauftrag hinzufügen'  . (Es ist nicht möglich, Sammelaufträge zu schachteln!)

. (Es ist nicht möglich, Sammelaufträge zu schachteln!)

Die zu einem Sammelauftrag zusammengefassten Aufträge müssen

bei 'Programm' und 'Werkzeug' identisch sein!

-

In dem Dialog 'zu Sammelauftrag hinzufügen' wählen Sie den Punkt 'neuen Sammelauftrag erzeugen' aus und verlassen den Dialog über die 'OK'-Taste.

-

In 'Sammelauftrag anlegen' geben Sie in 'Auftrag' die Bezeichnung des Sammelauftrages an.

Wenn Sie 'Dauerläufer' auswählen, dann wird der Sammelauftrag mit der Sollstückzahl '0' auf

die Maschine übertragen. Sind alle Fertigungsaufträge erfüllt, so werden die darüber hinaus produzierten Teile auf den Sammelauftrag verbucht. Für die 'Verbuchung' der produzierten Teile stehen Ihnen folgende Arten zur Verfügung:

-

-

sequentiell

-

parallel

-

gewichtet nach Sollmenge

Bei 'sequentiell' werden die Fertigungsaufträge entsprechend ihrer 'Reihenfolge' abgearbeitet. Soll 'parallel' verbucht werden, dann wird die von der Maschine gemeldete Iststückzahl entsprechend der in den Fertigungsaufträgen

angegebenen Kavität auf die Aufträge verteilt. Verbucht das System 'gewichtet nach Sollmenge', dann werden die angegebene Kavität und die Sollmenge jedes Fertigungsauftrages so berücksichtigt, dass die Aufträge nahezu gleichzeitig fertig gemeldet

werden.

Ist der Sammelauftrag erstellt, so werden die zugehörigen Fertigungsaufträge in einer separaten Liste angezeigt, die mit eigenen Funktions-Knöpfen versehen ist. Mit  ändern Sie die Reihenfolge, in der die Aufträge abgearbeitet werden. Aus der Auftragsliste heraus können Sie zusätzliche Aufträge in die Liste hinein ziehen.

ändern Sie die Reihenfolge, in der die Aufträge abgearbeitet werden. Aus der Auftragsliste heraus können Sie zusätzliche Aufträge in die Liste hinein ziehen.

Die 'Allgemeinen Angaben' zum Sammelauftrag, wie Zykluszeit, Kavität, Rüst-, Abrüstdauer und die Mitarbeiteranteile werden aus dem zuerst eingeplanten Auftrag entnommen. Änderungen an diesen allgemeinen Angaben nehmen Sie für den Sammelauftrag

in dem Dialog 'Arbeitsgang ändern' vor.

|

Generell sind Änderungen an einzelnen Fertigungsaufträgen bzw. an der Zusammensetzung des Sammelauftrags möglich, solange er den Status ‘r;abrüsten begonnen’ nicht

erreicht hat. Auftragsänderungen, die keine Auswirkung auf die Abarbeitung bzw. Protokollierung des Fertigungsauftrags haben, sind hiervon ausgenommen. Eine Änderung der Sollvorgaben eines Fertigungsauftrages ist jederzeit möglich. Ob sie sich

noch auswirken, hängt vom Status des Fertigungsauftrags ab. |

|

Weitere Fertigungsaufträge können hinzugefügt werden. Dazu wählen Sie den Fertigungsauftrag in der Auftragsliste aus und betätigen den Knopf 'Sammelauftrag hinzufügen.

In dem angezeigten Dialog werden Ihnen die vorhandenen Sammelaufträge zur Auswahl angezeigt. Wählen Sie den gewünschten Auftrag aus und verlassen Sie den Dialog über den 'OK'-Knopf.

Der Status des hinzugefügten Auftrags ist und

bleibt ‘Neu’, bis auf ihn Teile verbucht werden.  Verwenden Sie Fertigungsvarianten, so

kann es vorkommen, dass das Programm, das in dem Auftrag angegeben wurde, der hinzugefügt werden soll, nicht mit dem Programm in der Fertigungsvariante übereinstimmt, die dem Sammelauftrag zugewiesen wurde. In diesem Fall erhalten Sie bei dem

Versuch, den Auftrag dem Sammelauftrag hinzuzufügen eine Fehlermeldung: Verwenden Sie Fertigungsvarianten, so

kann es vorkommen, dass das Programm, das in dem Auftrag angegeben wurde, der hinzugefügt werden soll, nicht mit dem Programm in der Fertigungsvariante übereinstimmt, die dem Sammelauftrag zugewiesen wurde. In diesem Fall erhalten Sie bei dem

Versuch, den Auftrag dem Sammelauftrag hinzuzufügen eine Fehlermeldung:

'Der Arbeitsgang kann dem ausgewählten Sammel- bzw. Kombinationsauftrag nicht hinzugefügt werden.'

Sie können das Problem umgehen, wenn Sie dem Auftrag

im Auftragsvorrat der Plantafel die Fertigungsvariante zuweisen. |

| |

Ein in Produktion befindlicher Fertigungsauftrag kann durch Herabsetzen der Sollvorgabe bzw. durch Buchung von Gutteilen vorzeitig beendet werden. |

| |

Sammelauftrag löschen -

Beim löschen des Sammelauftrages haben Sie die Wahl,

zu löschen.

|

|

Herausnehmen von Fertigungsaufträgen -

Bereits abgearbeitete bzw. noch nicht begonnene Fertigungsaufträge können jederzeit aus einem Sammelauftrag herausgenommen werden.

In Produktion befindliche

Fertigungsaufträge müssen zuvor beendet/abgebrochen werden. |

|

Löschen von Fertigungsaufträgen -

Fertigungsaufträge, die Bestandteil eines Sammelauftrages sind, können direkt gelöscht werden, wenn sie nicht in Bearbeitung sind. |

Kombinationsaufträge

Kombinationsaufträge setzen sich aus Fertigungsaufträgen zusammen, für die die Teile im selben Werkzeug, bzw. in einer Stammform mit verschiedenen Einsätzen gefertigt werden. Damit das Kombinationswerkzeug und seine Komponenten in der Ressourcenverwaltung

richtig erfasst werden, muss in den untergeordneten Fertigungsaufträgen das Kombinationswerkzeug angegeben werden. Als Kavität geben Sie die Kavität des zugehörigen 'Einsatzes' ein, so dass die produzierten Teile im richtigen Verhältnis den Aufträgen zugeordnet werden können.

Zum Erstellen eines Kombinationsauftrages (-> Tutorial) erstellen Sie zunächst die Fertigungsaufträge. Wählen Sie diese Fertigungsaufträge in der Auftragsliste aus und

betätigen Sie den Knopf 'zu Kombinationsauftrag hinzufügen'  . In dem angezeigten Dialog wählen Sie den Punkt 'neuen Kombinationsauftrag erzeugen' aus. Im nächsten Dialog geben Sie den Namen des neuen Kombinationsauftrages ein.

In 'Werkzeug, Programm und Zykluszeit auswählen' machen Sie die Angaben, die auf der Maschine verwendet werden. Damit Zeiten und Schußzahlen auf alle Komponenten des Kombinationswerkzeuges verbucht werden, geben Sie für den Kombinationsauftrag

und auf der Maschine den Bezeichner des Kombinationswerkzeuges an. Bei der Auswahl von Werkzeug und Programm hilft Ihnen ein spezielles Kombinationsfeld.

. In dem angezeigten Dialog wählen Sie den Punkt 'neuen Kombinationsauftrag erzeugen' aus. Im nächsten Dialog geben Sie den Namen des neuen Kombinationsauftrages ein.

In 'Werkzeug, Programm und Zykluszeit auswählen' machen Sie die Angaben, die auf der Maschine verwendet werden. Damit Zeiten und Schußzahlen auf alle Komponenten des Kombinationswerkzeuges verbucht werden, geben Sie für den Kombinationsauftrag

und auf der Maschine den Bezeichner des Kombinationswerkzeuges an. Bei der Auswahl von Werkzeug und Programm hilft Ihnen ein spezielles Kombinationsfeld.

Im Dialog 'Mitarbeiteranteile eingeben' passen Sie die Angaben zum Zeitaufwand der Mitarbeiter für die Fertigung des Kombinationsauftrages an. 100% im Feld 'Rüsten' bedeutet hier, dass für die

Dauer des Rüstens ein Mitarbeiter benötigt wird.

Es folgt der Dialog 'Kavitäten der Fertigungsaufträge eingeben'. Kontrollieren Sie, ob die Vorgaben in den Fertigungsaufträgen mit dem verwendeten

Werkzeug, bzw. den verwendeten Einsätzen übereinstimmt. Das ALS hat, wenn der Kombinationsauftrag sich auf der Aktivebene der Maschine befindet, nur die Möglichkeit zu vergleichen, ob die im Kombinationsauftrag

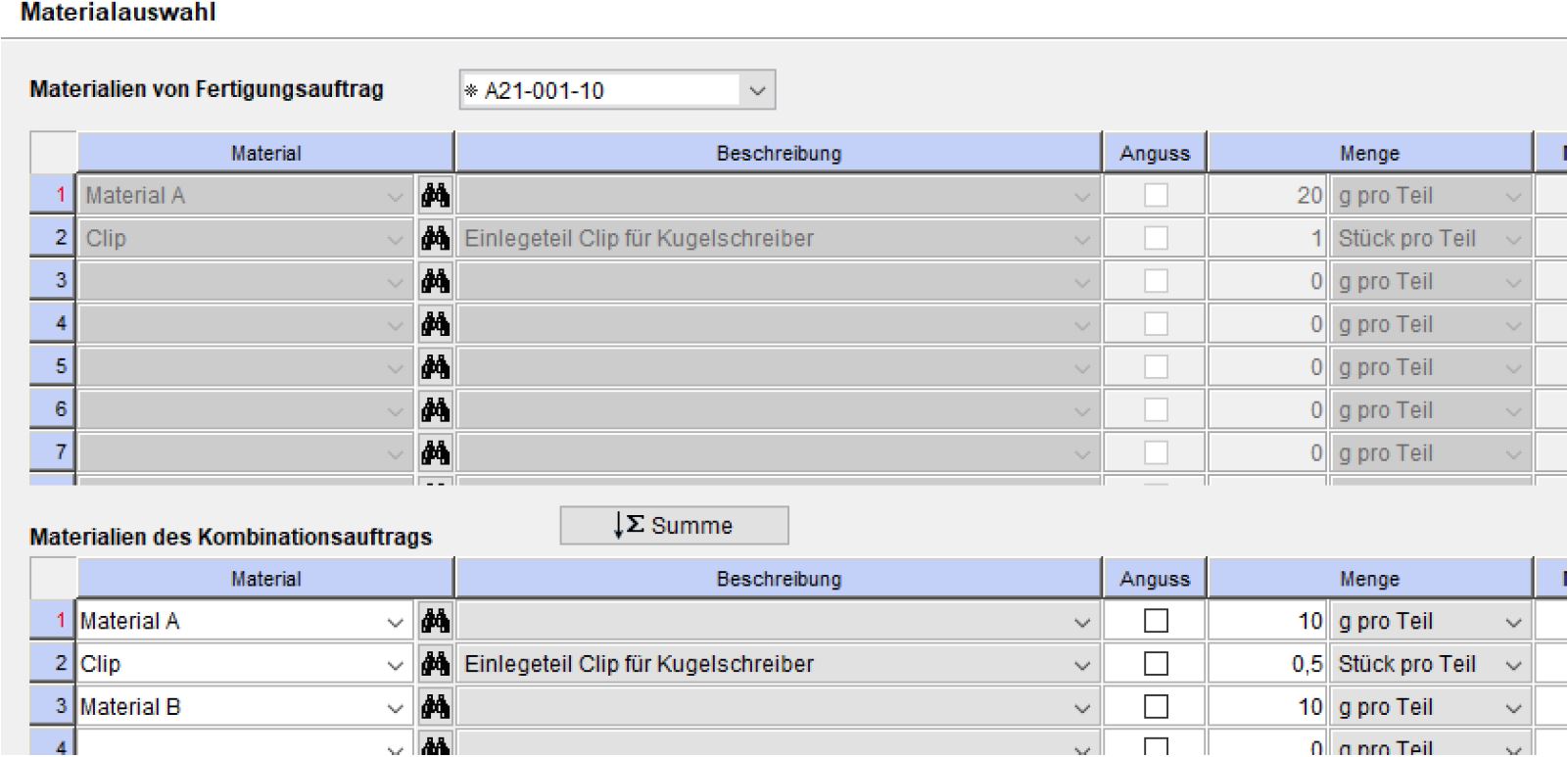

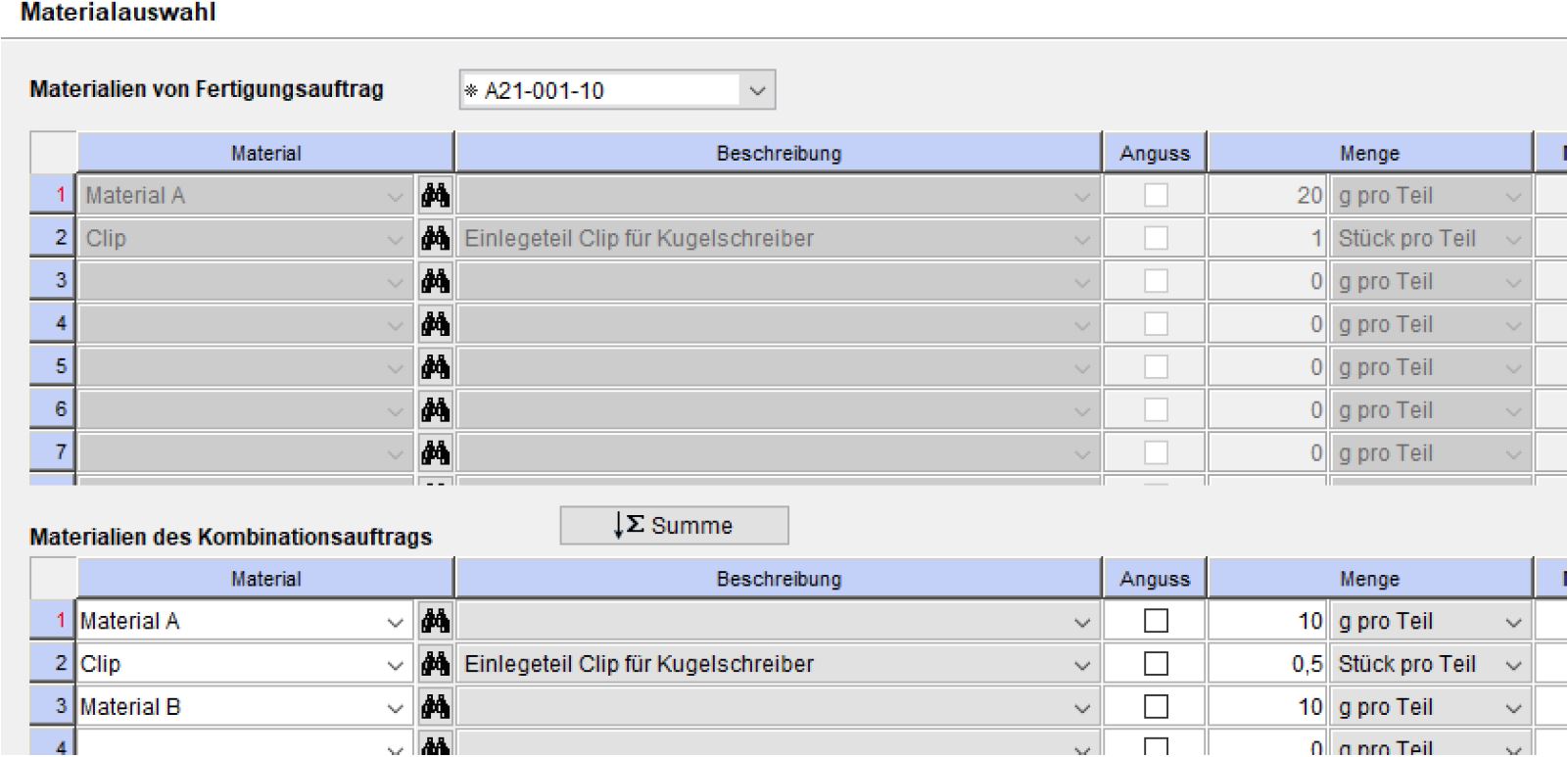

angegebene Kavität und die von der Maschine zurückgemeldete gleich sind! Übernehmen Sie im letzten Schritt die in den Fertigungsaufträgen angegebene 'Materialauswahl' und deren benötigten Mengen in die Materialangabe des Kombinationsauftrages.

Damit die produzierten Teile den Aufträgen richtig zugeordnet werden, muss die von der Maschine gemeldete Anzahl der Kavität gleich der

Summe der in den Unteraufträgen angegebenen Kavitäten sein. Das bedeutet, dass in dem verwendeten Maschinenprogramm die richtige Kavität eingetragen sein oder manuell an der Maschine die Anzahl der Kavitäten korrigiert werden muss. Wenn Sie eine Kavität

schließen, dann müssen Sie in dem zu dem Teil gehörenden Unterauftrag ebenfalls die Anzahl der Kavitäten ändern. Dazu verwenden Sie die Funktion 'Ist-Kavität ändern' innerhalb der Liste zum Kombinationsauftrag!

Damit die produzierten Teile den Aufträgen richtig zugeordnet werden, muss die von der Maschine gemeldete Anzahl der Kavität gleich der

Summe der in den Unteraufträgen angegebenen Kavitäten sein. Das bedeutet, dass in dem verwendeten Maschinenprogramm die richtige Kavität eingetragen sein oder manuell an der Maschine die Anzahl der Kavitäten korrigiert werden muss. Wenn Sie eine Kavität

schließen, dann müssen Sie in dem zu dem Teil gehörenden Unterauftrag ebenfalls die Anzahl der Kavitäten ändern. Dazu verwenden Sie die Funktion 'Ist-Kavität ändern' innerhalb der Liste zum Kombinationsauftrag!

Ist-Kavität ändern

Ist-Kavität ändern

Fertigungsauftrag aus Kombinationsauftrag heraus löschen

Fertigungsauftrag aus Kombinationsauftrag heraus löschen

Haben Sie Sammelaufträge, die sich auf Teile beziehen, die in einem Kombinationswerkzeug gefertigt werden, so können Sie diese Sammelaufträge zu einem Kombinationsauftrag zusammenfassen. Wählen Sie einen Sammelauftrag

in der Liste des Kombinationsauftrages aus, so wird eine weitere Liste zur Anzeige der Unteraufträge des Sammelauftrages angezeigt.

Teile buchen auf Teilaufträge eines Kombinationsauftrages

Teile können manuell auf Teilaufträge eines Kombinationsauftrages über das Mobile Terminal "Mobile Production" gebucht werden.

Wie errechnet sich die Materialmenge "Stück pro Teil" in einem Kombinationsauftrag?

Wird in einem Kombinationsauftrag Materialmenge "Stück pro Teil" ausgewählt so wird diese Menge anteilig der Kavität berechnet.

Beispiel:

Es soll ein einem Kombinationswerkzeug ein Kugleschreiber gefertigt werden. Dieser besteht aus einem "Unterteil" , einem "Oberteil" und einem Einlegeteil "Clip". Das Einlegeteil wir nun in der Materialauswahlt als "Stück

pro Teil" ausgewählt. Pro Schuss fallen ein Oberteil und ein Unterteil aus dem Kombinationswerkzeug (Kavität= 2). Somit ergibt sich für den Clip eine Rechnerische Menge von 0,5 Stück pro Teil.

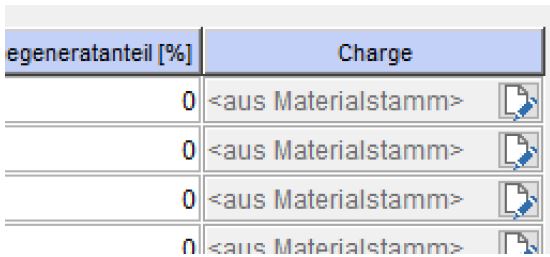

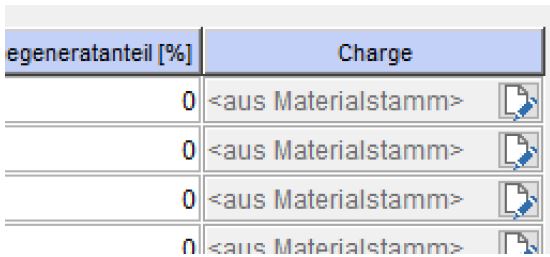

Wie wird die Materialcharge der Teilaufträge übernommen?

Verfügen die Teilaufträge über keine Materialcharge, so wir automatisch "aus Materialstamm" eingetragen.

-> Wird nun im Materialstamm die Charge eines Materials geändert, so wirkt sich die Änderung auch bis in den Kombinationsausftrag aus.

Diese Materialchargen können mit einem Klick auf "Summe" aus den Teilaufträgen übernommen werden.

Achtung!

Verwenden 2 Teilaufträge das selbe Material, enthalten aber unterschiedliche Materialchargen, so muss der Benutzer sich für eine Charge entschieden.

Zwei unterschiedliche Chargen sind in diesem Fall nicht zugelassen.

![]() . (Es ist nicht möglich, Sammelaufträge zu schachteln!)

. (Es ist nicht möglich, Sammelaufträge zu schachteln!)![]()