Gehen wir davon aus, dass Sie vollelektrische und hydraulische Maschinen in Ihrem Maschinenpark haben. Für beide Maschinentypen wollen Sie Basiswartungsaufträge anlegen, die für alle Maschinen eines Typs gelten.

Starten wir damit, in den Stammdaten unter 'Infrastruktur - Gruppe' die organisatorischen Gruppen 'Vollelektrisch' und 'Hydraulisch' anzulegen. Diese Gruppen ordnen wir in 'Stammdaten - Maschine' den entsprechenden Maschinen zu. (Eine Maschinen kann mehreren Gruppen zugehören!)

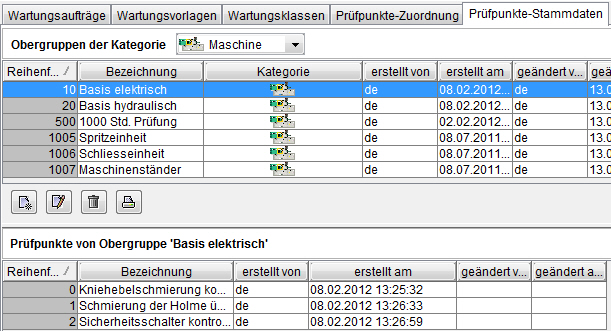

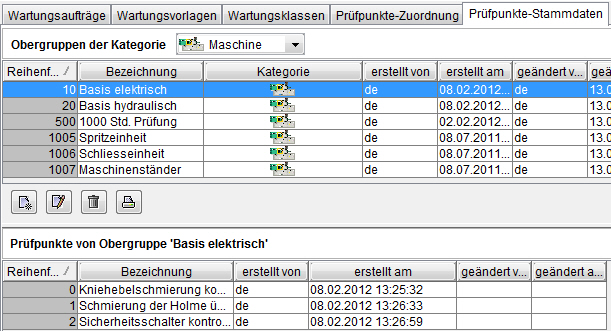

Wechseln wir nun in das Wartungs-Modul. Auf der Seite 'Prüfpunkte-Stammdaten' wählen wir die Kategorie 'Maschine'. Jetzt legen wir die 'Obergruppen' mit der Bezeichnung 'Basis vollelektrisch' und 'Basis hydraulisch' an. Über die Zahl in dem Feld 'Reihenfolge' regelt sich, wie die Obergruppen und die zugehörigen Prüfpunkte in den Prüfpunktlisten angezeigt werden.

Wir wählen die Obergruppe 'Basis elektrisch' aus. Über 'Prüfpunkt anlegen' startet der Dialog für den ersten Prüfpunkt. 'Reihenfolge' gibt die Position des Prüfpunktes bei der Anzeige der Obergruppe an. In 'Bezeichnung' ist für 140 Zeichen Platz um den Prüfpunkt zu beschreiben. Der erste Punkt könnte zum Beispiel 'Kniehebelschmierung prüfen' heißen. Legen Sie für jede zu prüfende Funktion einen Prüfpunkt an. Die 'Reihenfolge' können Sie auch benützen, um die Prüfpunkte zu strukturieren.

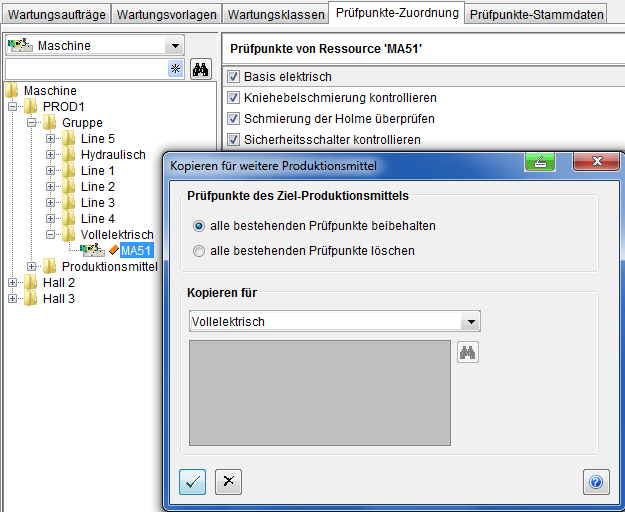

Handelt es sich um Prüfpunkte, die immer bei diesem Maschinentyp geprüft werden sollen, dann geht es auf der Seite 'Prüfpunkte-Zuordnung' weiter. Zuerst wählen wir einen Vertreter der Maschinengruppe aus, der wir die Obergruppe 'Basis vollelektrisch' zuordnen wollen. Jetzt kann die Obergruppe ausgewählt werden. Die zugehörigen Prüfpunkte werden automatisch mit ausgewählt. Der Knopf 'Übernehmen' schließt die Zuordnung ab. Jetzt ist der Knopf 'Kopieren für weitere Produktionsmittel'  aktiv. In dem Dialog 'Kopieren für weitere Produktionsmittel' haben Sie die Wahl, ob alle bisher ausgewählten Prüfpunkte übernommen oder gelöscht werden sollen. Wählen Sie in 'Kopieren für' die Gruppe 'Vollelektrisch' aus. Es sind nun alle zu der Gruppe gehörenden Maschinen ausgewählt. Verlassen Sie den Dialog über den Knopf mit 'Häkchen' an. Allen ausgewählten Maschinen werden die neuen Prüfpunkte zugeordnet. Erstellen Sie für eine der Maschinen aus der Gruppe einen Wartungsauftrag, so sind die neuen Prüfpunkte automatisch aktiv.

aktiv. In dem Dialog 'Kopieren für weitere Produktionsmittel' haben Sie die Wahl, ob alle bisher ausgewählten Prüfpunkte übernommen oder gelöscht werden sollen. Wählen Sie in 'Kopieren für' die Gruppe 'Vollelektrisch' aus. Es sind nun alle zu der Gruppe gehörenden Maschinen ausgewählt. Verlassen Sie den Dialog über den Knopf mit 'Häkchen' an. Allen ausgewählten Maschinen werden die neuen Prüfpunkte zugeordnet. Erstellen Sie für eine der Maschinen aus der Gruppe einen Wartungsauftrag, so sind die neuen Prüfpunkte automatisch aktiv.

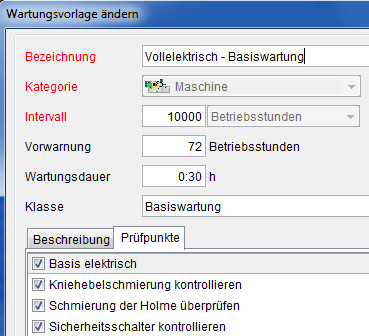

Wollen Sie die Prüfpunkte im Rahmen eines speziellen Wartungsauftrages prüfen, dann legen Sie eine entsprechende Wartungsvorlage an. Wir starten auf der Seite 'Wartungsklassen', auf der wir die Wartungsklasse 'Basiswartung' für die Kategorie 'Maschinen' anlegen. Wechseln auf die Seite 'Wartungsvorlagen'. Legen Sie eine neue Wartungsvorlage für die Kategorie 'Maschine' an. Nennen wir die Wartungsvorlage 'Vollelektrisch - Basiswartung'. Tragen Sie bei

ein. In dem Bereich 'Beschreibung' hinterlassen wir ein paar grundsätzliche Informationen zu den auszuführenden Tätigkeiten. Auf der Seite 'Prüfpunkte' wählen wir die Obergruppe 'Basis vollelektrisch' aus. Die Wartungsvorlage ist jetzt fertig!

Im letzten Schritt legen wir für jede Maschine der Maschinengruppe 'Vollelektrische' einen Basis- Wartungsauftrag an. Dazu wählen wir im 'Maschinenbaum' eine Maschine aus der Gruppe aus. Jetzt können wir einen 'Wartungsauftrag anlegen'  . Im ersten Dialog wählen wir unsere Vorlage 'Vollelektrisch - Basiswartung' aus. Fertig!

. Im ersten Dialog wählen wir unsere Vorlage 'Vollelektrisch - Basiswartung' aus. Fertig!

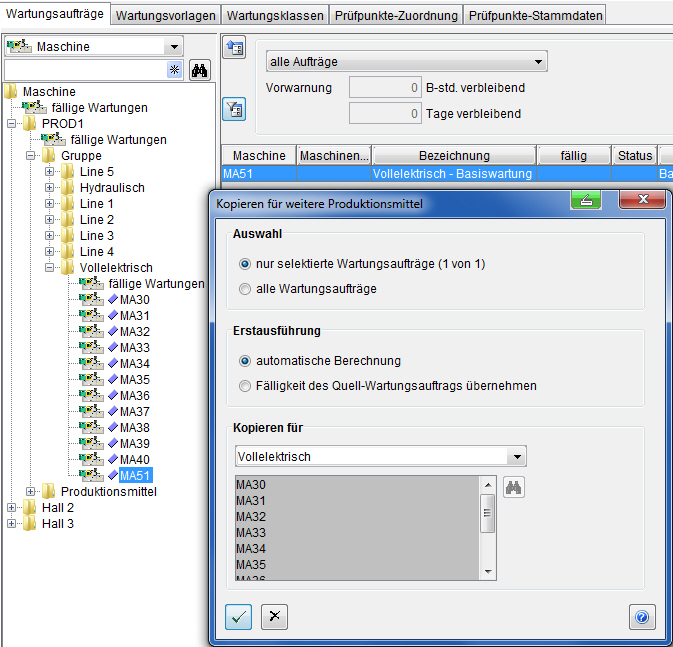

Jetzt übernehmen wir den Wartungsauftrag mit der Funktion 'Kopieren für weitere Produktionsmittel'  für alle anderen Maschinen aus der Maschinengruppe. Benötigt eine Maschine eine spezielle Behandlung so kann diese über 'Wartungsauftrag ändern'

für alle anderen Maschinen aus der Maschinengruppe. Benötigt eine Maschine eine spezielle Behandlung so kann diese über 'Wartungsauftrag ändern'  in den Prüfauftrag für diese Maschine eingepflegt werden.

in den Prüfauftrag für diese Maschine eingepflegt werden.

Im Modul 'Service' unter 'Meldungen -> aktuell' werden Meldungen ausgegeben, wenn Wartungsaufträge fällig werden. Optional können die zuständigen Mitarbeiter per E-mail benachrichtigt werden.

Im Wartungsmodul wird auf der Seite 'Wartungsaufträge' nach der Auswahl der Kategorie 'Maschinen' und der Detailauswahl 'fällige Wartungen' eine Liste mit den fälligen Wartungsaufträgen angezeigt. Ist im ALS eine Vorwarnzeit konfiguriert oder haben Sie beim Erstellen des Wartungsauftrages eine individuelle Vorwarnzeit angegeben, dann werden auch die vorgewarnten Aufträge angezeigt, wenn Sie in der Selektionsmaske den Punkt 'fällige und vorgewarnte Wartungen' oder 'fällige Wartungen mit individueller Vorwarnung' ausgewählt haben.

Der Wartungsauftrag für die Maschine 'MA30' ist nun fällig. Als zuständiger Mitarbeiter setze ich den 'Status' des Wartungsauftrages auf 'in Vorbereitung'.In dem Dialog 'Status/Memo ändern' trage ich auf der Seite 'Memo' ein, dass ich am nächsten Morgen um 08:00 Uhr mit den Wartungsarbeiten beginnen und Schmiermittel bereitstellen werde. Über den Knopf ![]() erstelle ich einen Instandhaltungsauftrag, den ich auf den nächsten Tag, 08:00 Uhr in der Plantafel eingeplane.

erstelle ich einen Instandhaltungsauftrag, den ich auf den nächsten Tag, 08:00 Uhr in der Plantafel eingeplane.

Ist die Liste der Prüfpunkte lang, dann drucke ich mir die Wartungspapiere oder die Checkliste aus. An die Funktionen dafür gelangen Sie durch Anklicken des Wartungsauftrages mit der rechten Maustaste.

Am nächsten ändere ich den Status auf 'in Bearbeitung'. Der Instandhaltungsauftrag in der Plantafel erhält automatisch den Status '60 - in Produktion'. Zum Abschluss meiner Tätigkeiten 'quittiere' ich den Auftrag. Dazu gebe ich in der Prüfpunktliste an, welche Wartungsarbeiten ich ausgeführt habe und versehe die Prüfpunkte gegebenenfalls mit Kommentaren. Mit dem Quittieren wird auch der Instandhaltungsauftrag beendet. Das nächste Wartungsintervall beginnt nun.

In den Stammdaten, unter 'Maschine' -> 'Maschinenhistorie' ist jetzt ein Eintrag zu finden, dem in der Dokumentenverwaltung ein Dokument zugeordnet ist, dass die Prüfpunktliste erhält.